PLC چیست و چه کاربردهایی در اتوماسیون صنعتی دارد ؟

PLC چیست؟

PLC یا کنترلکننده قابل برنامه ریزی منطقی اولین بار در سال ۱۹۶۸ توسط آمریکاییها ساخته شد. در آن زمان آن را کنترلر قابل برنامه ریزی (Programmable Controller) نامیدند.

آلمانی ها در سال ۱۹۷۳ PLC را وارد بازار کردند. اکنون شرکتهای مختلفی در جهان در زمینه ساخت و استفاده از PLC در حال فعالیت هستند. سهم شرکت زیمنس از بازار PLCجهان ۲۶%، شرکت آمریکایی اُمرُن ۲۶%، آلن برادلی ۱۱%، میتسوبیشی ژاپن ۹% است. برندهای دیگری که محصول کشورهای آسیایی هستند نیز سهمی از بازار دارند. برند دلتا، لایتان، سانیو و …. از جمله این محصولات هستند.

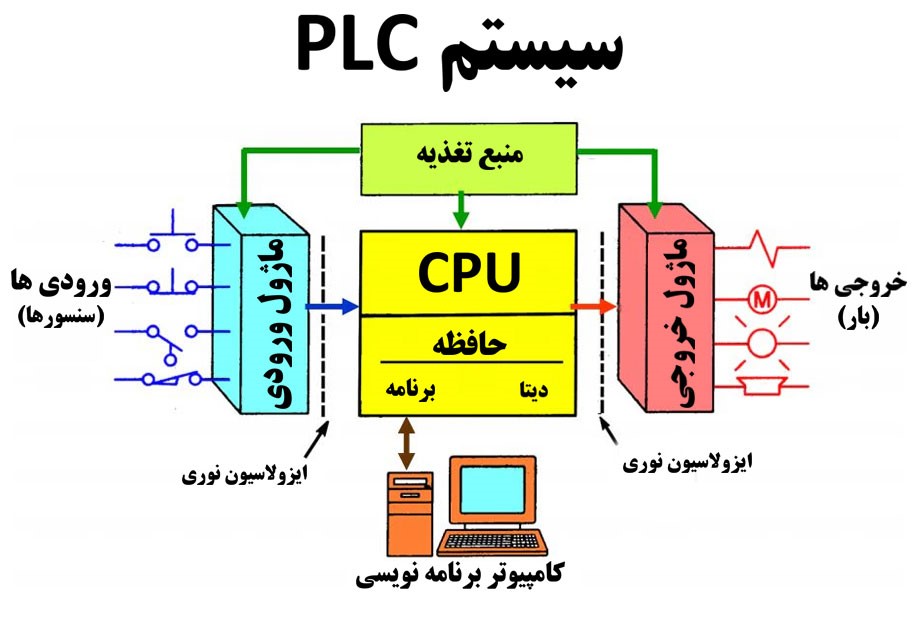

در واقع PLC دستگاهی است که تعدادی پورت ورودی و خروجی دارد. درگاه ورودی اطلاعات را دریافت میکند. سپس در قسمت پردازش عملیات روی این اطلاعات انجام میگیرد. عملیات میتواند شامل ذخیره اطلاعات یا انجام محاسبات باشد. پس از انجام این عملیات سیگنال خروجی ارسال میشود. ورودی میتواند از طریق سنسورها، انواع کلید قطع و وصل و یا عوامل مکانیکی دریافت شود. خروجی نیز میتواند به صورت موتور، رله یا کنتاکتور، لامپ و نمایشگر باشد. به مجموعه این اعمال یک فرایند یا پروسه کاری گفته میشود

کاربردهای PLC

کاربرد PLC به قدری وسیع است که میتوان از آن در کنترل هر نوع دستگاه و ماشین یا سیستمهای خط تولید نیز استفاده نمود.

وظایف و قابلیتهای اصلی PLC در اتوماسیون صنعتی شامل موارد زیر است:

- کنترل دقیق فرآیندهای تولید

- بالا بردن سرعت و دقت عملیات

- خواندن انواع سیگنالهای ورودی دیجیتال و آنالوگ و فرکانس بالا

- تحلیل و پردازش و ذخیره اطلاعات ورودی

- انتقال فرمان به قطعات خروجی (موتور، شیربرقی و …)

- اتصال به شبکه و پشتیبانی از پروتکل های ارتباطی مختلف

- ابعاد مناسب

- سرعت فیدبک بالا

- ایمنی، دقت و انعطاف پذیری بالا

- قابلیت اتصال چند plc به یکدیگر و ارتباط آنها با کامپیوتر

مزایای استفاده از PLC

- اتصالات و سیم بندی بین اجزای مختلف سیستم در صورت استفاده از PLC بسیار ساده تر از حالتیست که از سیستمهای کنترل رلهای استفاده شود. این موضوع پیچیدگی تابلو و وزن و ابعاد آن را نیز به میزان چشمگیری کاهش داده است.

- کاهش توان مصرفی نیز از مزایای استفاده از PLC است.

- PLC با دارا بودن توابع دیباگ داخلی، عیب یابی و رفع ایراد سیستم را بسیار ساده کرده است.

- در صورت نیاز تغییر مراحل یا عوض کردن ترتیب فرآیندها را میتوان به سادگی و با تغییر چند خط در برنامه انجام داد. به این ترتیب نیازی به تغییر سخت افزاری و صرف زمان و هزینه زیاد نیست.

- به دلیل عدم وجود استهلاک مکانیکی، سیستمهای PLC طول عمر بیشتری دارند همچنین هزینههای تعمیر و نگهداری آنها بسیار پایینتر است.

- سرعت اجرای برنامه و فیدبک PLC در حدود چند میکروثانیه است. به همین دلیل زمان اجرای هر سیکل کاری دستگاه یا سیستم به طور قابل ملاحظهای کاهش میابد در نتیجه راندمان سیستم بیشتر شده و میازن تولید نیز افزایش میابد.

- ضریب اطمینان و درجه حفاظت در سیستمهای PLC بسیار بیشتر از سیستمهای رلهای است

کاربردهای PLC در صنایع مختلف

- صنایع اتومبیل سازی: تست قطعات و تجهیزات ، سیستم های رنگ پاش، شکل دادن بدنه به وسیله پرس های اتوماتیک ، سوراخ کاری، اتصال قطعات

- صنایع پلاستیک سازی: ماشین های ذوب و قالب گیری تزریقی، دمیدن هوا (بلوئر)، سیستم های تولید و آنالیز پلاستیک

- صنایع سنگین: کوره های صنعتی ، سیستم های کنترل دمای اتوماتیک ، وسایل و تجهیزات مورد استفاده در ذوب فلزات

- صنایع شیمیایی: سیستم های مخلوط کننده ، دستگاه های ترکیب کننده مواد با نسبت های مختلف

- صنایع غذایی: سیستم های عصاره گیری و بسته بندی

- صنایع ماشینی: صنایع بسته بندی، صنایع چوب، سیستم های سوراخ کاری، سیستم های اعلام خطر و هشدار دهنده، سیستم های استفاده شده درجوش فلزات

- صنایع حمل و نقل: جرثقیل ها، سیستم های نوار نقاله، تجهیزات حمل ونقل

- صنایع تبدیل انرژی: ایستگاه های تقویت فشار گاز، ایستگاه های تولید نیرو، کنترل پمپ های آب، سیستم های تصفیه آب و هوای صنعتی، سیستم های تصفیه و بازیافت تصفیه و بازیافت گاز

- خدمات ساختمانی: تکنولوژی بالابری، پایش کیفیت هوا و تهویه مطبوع، سیستم های روشنایی خودکار